Q-PLANT© es un sistema de captura y gestión de datos en planta que permite coordinar, distribuir, arbitrar, integrar y representar la información del sistema principal y los elementos de la planta en tiempo real.

Objetivos que se pretenden alcanzar al implantar Q-PLANT©:

|

|

Eliminar la duplicación de documentos por departamento.

|

|

|

Eliminar papel (OF, boletines, ficha técnica, etiquetas, etc.).

|

|

|

Controlar en tiempo real la situación de la planta.

|

|

|

Disponer de la información de producción inmediatamente.

|

|

|

Conocer resultados y previsiones en tiempo real para:

|

|

Reducir los tiempos no productivos.

|

|

|

Reducir rechazos o mermas.

|

|

|

Mejorar la planificación y tiempos de respuesta.

|

|

|

|

Eliminar tareas manuales del operario (trascripción de partes de trabajo).

|

|

|

Obtener el beneficio de la información validada y a tiempo real.

|

|

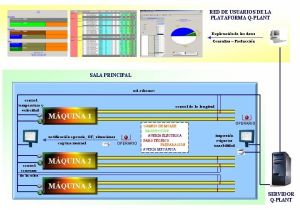

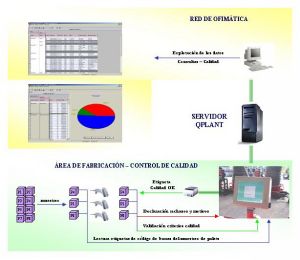

Un prototipo de instalación para el sistema de captura y gestión de datos en planta Q-PLANT© consiste en los siguientes elementos.

|

|

ERP o Sistema principal en una LAN con PCs o portátiles conectados a la red.

|

|

|

Servidor Q-PLANT© en una LAN independiente.

|

|

|

Terminales en planta (PCs, PCs industriales, terminales táctiles industriales, radiofrecuencia, terminales inalámbricos, etc.).

|

|

|

Q-PLANT© permite llevar un control en tiempo real sobre las siguientes actividades:

|

|

Actividad de las máquinas:

|

|

Estado en que se encuentra (preparación, producción, avería, parada,...).

|

|

|

Agrupación por estados (productivo, paro previsto/no previsto,...).

|

|

|

Relación de marcajes por transiciones de estado (producción-avería-mantenimiento-parada).

|

|

|

Control de información (datos de PLC, OF asignada, operarios asignados,...).

|

|

|

Control de producción vía PLC vs. producción vía marcajes de operario, desviaciones,...

|

|

|

|

Actividad de los operarios:

|

|

Control de tiempos (inicio / final de cada actividad /tarea, ...).

|

|

|

Categorización de operarios (encargado, operario, ayudante, maquinista, ...).

|

|

|

Localización operario(s) / máquina.

|

|

|

Tiempo de presencia vs. tiempo de producción /preparación / avería, ...

|

|

|

Asociación del nivel de producción por operario al cálculo de primas.

|

|

|

Trazabilidad de las actividades de un operario en diferentes máquinas.

|

|

|

|

Actividad de la orden de fabricación:

|

|

Sobre el producto (¿Qué estamos fabricando?, ¿Cuánto hemos fabricado?, ¿Cuánto falta?, datos del escandallo, de la receta / fórmula / estructura,...).

|

|

|

Sobre los procesos (¿Dónde se fabrica (sección / línea / máquina)?, Rutas / Operaciones / Fases, tiempo teórico vs. tiempo real – desviaciones, ...).

|

|

|

Sobre los materiales (¿Qué contiene el producto final (componentes / composición)?, lotes de consumo, consumo teórico vs. real – desviaciones,...).

|

|

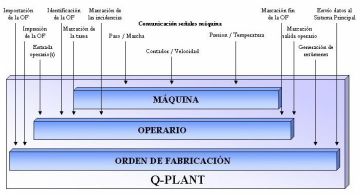

El flujo de operaciones que puede llevar a cabo el operario durante un turno se describe de forma general en el siguiente esquema.

|

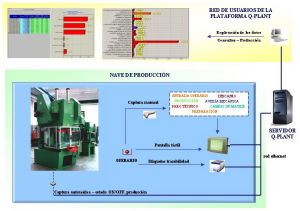

La monitorización y gestión de señales en Q-PLANT© se realiza a dos niveles: mediante captura automática o manual de señales de máquina y actividades en planta. La adquisición y explotación de la información sobre el control de la producción y de los procesos se puede desglosar en varias etapas:

|

|

1.-

|

Captura de datos de producción en planta y estados de máquina. Mediante una interfaz de comunicación entre los PLCs de las máquinas de cada sección y los terminales en planta se podrán capturar las señales automáticas sobre ciclos, producción / rechazos (unidades), estados de máquina, temperatura, presión, humedad, etc.

|

|

2.-

|

Todas las incidencias asociadas con producción (preparación, avería, mantenimiento, limpieza) las puede comunicar el operario mediante la pantalla táctil del terminal en su puesto de trabajo. Para ello primero seleccionará la máquina donde trabaja desde la pantalla principal del terminal industrial y luego realizará el marcaje que corresponda a la situación en su puesto de trabajo.

|

|

|

|

|

|

3.-

|

Para mantener una trazabilidad de productos semielaborados y producto final, que cada vez que se fabrica un palet se genera automáticamente en Q-PLANT© una etiqueta identificativa con código de barras del producto que se imprime en una impresora térmica. Esto permitirá llevar una trazabilidad del palet al realizar un control de calidad por parte del Departamento de Calidad así como una gestión de ubicaciones cuando el palet entre en el almacén.

|

|

4.-

|

Toda la información que se genera constantemente en planta se envía al servidor Q-PLANT© para su explotación en tiempo real mediante las sesiones de consulta disponibles para los usuarios.

|

|

|

Q-PLANT© se integra con el procedimiento de control de calidad establecido por la empresa en planta. El objetivo es informatizar el proceso para permitir un análisis de la información y la generación de un histórico comparativo para evaluar el nivel de calidad a lo largo del tiempo. La adquisición y explotación de la información sobre el control de la calidad en planta se puede desglosar en varias etapas:

|

1.-

|

Selección del palet o de la caja para realizar el muestreo. Mediante una pantalla de Q-PLANT© específica según los requerimientos del Departamento de Calidad, el operario de calidad seleccionará uno o varios palets como muestra del total de unidades producidas.

|

|

2.-

|

Con un lector de código de barras identificará en el sistema las cajas del lote que se procede a analizar. Se mostrará en pantalla los datos relevantes asociados con el lote fabricado (OF, referencia, cantidad, fecha, máquina, etc.).

|

|

|

|

3.-

|

Se procede a realizar el control de calidad sobre el muestreo seleccionado. En caso que las unidades seleccionadas pasen el control de calidad, se procederá a informar a Q-PLANT© mediante la pantalla táctil del terminal industrial en la sesión configurada a tal efecto. Se pueden realizar validaciones parciales de una OF o bien totales, en función de los lotes recepcionados en el área de control de calidad. En caso que las unidades seleccionadas no superen los niveles de calidad establecidos, se informa de los rechazos detectados, la naturaleza de los mismos y se marca el lote como NOK, pendiente de recuperación o merma, en función del criterio del departamento de Fabricación.

|

|

4.-

|

Tanto en el caso de lote OK como lote NOK, se genera una etiqueta para cada palet del lote identificando que el control de calidad ya se ha pasado.

|

|

5.-

|

Toda la información que se genera en el ámbito del control de calidad se envía al servidor Q-PLANT© para su explotación en tiempo real mediante las sesiones de consulta disponibles para los usuarios.

|

|

|

Dada la versatilidad de los datos capturados en tiempo real desde los terminales industriales, desde Q-PLANT© se puede habilitar un sistema de comunicación de alarmas en tiempo real en planta entre la planta de fabricación y el área de gestión de la producción. Este sistema de comunicación es automático y se activa en función de la desviación establecida por el cliente en los parámetros que se capturan automáticamente en las máquinas. A continuación se dan una serie de ejemplos descriptivos de las situaciones que pueden tener lugar:

|

|

|

Establecer un tiempo de alarma cuando entre el contador de metros/ unidades/kg de la máquina no detecte material siendo el estado de la máquina producción. Temporizador: 3 minutos. El responsable de planta recibe un mensaje en su PC informando de la caída en el rendimiento de la máquina y su ubicación en planta.

|

|

|

Cuando una línea presente una velocidad de la cinta que tenga una desviación con respecto a la velocidad estándar superior al 10%, se activa un semáforo en planta y el responsable de Mantenimiento recibe un mensaje en su PC informando de la reducción en el rendimiento de la línea y su ubicación en planta.

|

|

|

|

|

Cuando una máquina presenta una desviación en la presión, la velocidad o en la temperatura de la materia prima que está fuera del rango de tolerancia establecido por el cliente, se activa un semáforo en planta y el responsable de planta recibe un mensaje en su PC informando de la naturaleza de la incidencia en la máquina y su ubicación en planta.

|

|

Características configurables de Q-PLANT© por parte del usuario:

|

|

Incidencias o actividades.

|

|

Estados de los elementos (máquina / OF /operarios, colores identificativos,...).

|

|

|

Registro de marcajes (identificadores).

|

|

|

Acciones sobre las señales (recibir, cambiar, anular, ... – semáforos).

|

|

|

Parámetros de control sobre situaciones (permitir entrada de operarios / OF, marcaje OK/NOK según el flujo de las actividades,...).

|

|

|

|

Automatización de actividades periódicas (turnos, volcado de datos con el ERP).

|

|

|

Petición manual de datos al terminal.

|

|

Rechazos/mermas (recepción datos desde báscula).

|

|

|

Tipo de material consumido (según OF /producto / escandallo / estructura,...).

|

|

|

|

Definición de alertas y acciones a realizar.

|

|

Tolerancia (velocidad, temperatura, unidades,...) .

|

|

Cada instalación representa un nuevo reto para adaptar Q-PLANT© estándar a las necesidades de cada cliente en fábrica: la elección de un terminal industrial tipo PC permite una amplia gama de interfaces de comunicación con los operarios.

Mejoras que aporta Q-PLANT©:

|

|

Entidad de control y seguimiento: Máquinas.

|

|

Estado en que se encuentra la máquina (activa, avería, parada, preparación,...)

|

|

|

Agrupación de máquinas por estados (productivo, paro previsto/no previsto,...)

|

|

|

Relación de marcajes por transición de estado (producción-avería-parada)

|

|

|

Asociación de los estados de máquina con mensajes.

|

|

|

Tipificación de las incidencias de máquina:

|

o

|

Paro

|

|

o

|

Avería (eléctrica, Rotura cojinete,...)

|

|

o

|

Mantenimiento

|

|

o

|

Preparación

|

|

|

|

Control de los datos de las máquinas (interfaz de comunicación):

|

o

|

Contadores piezas OK / NOK.

|

|

o

|

Estados máquina (ON/OFF, parada, producción, avería,...)

|

|

o

|

Parámetros de calidad (aparatos electrónicos de medición, balanzas,...)

|

|

|

|

|

Entidad de control y seguimiento: Orden de Fabricación.

|

|

Mejoras en la planificación de la producción.

|

|

|

|

Reducción de tiempos en los cambios de color / material / molde.

|

|

Mejoras en el área de calidad.

|

o

|

intervención inmediata en caso de un problema de calidad en la línea.

|

|

o

|

se mantiene una constante trazabilidad de la fabricación del producto.

|

|

|

|

Mejoras en el control de la merma.

|

o

|

reducción de producto rechazado y producción de merma.

|

|

|

|

Mejoras en el nivel de productividad.

|

o

|

obtención de informes OBJETIVOS sobre tiempos, cantidades, etc,...

|

|

|

|

|

Entidad de control y seguimiento: Operario.

|

|

Mejoras en el control de tiempos muertos.

|

o

|

reducción tiempos improductivos por identificación situación operario.

|

|

|

|

Mejoras de comunicación y localización de operarios.

|

o

|

trazabilidad constante mediante su código + mensajería electrónica.

|

|

|

|

Mejoras en la información para el cálculo de primas.

|

o

|

mayor grado de fiabilidad de la información sobre el control del trabajo.

|

|

|

|

Mejoras en la obtención de información crítica.

|

o

|

información más objetiva (relación horas operario / máquina,...).

|

|

|

|

Principales ventajas de Q-PLANT©:

|

|

Permite una completa trazabilidad de las OFs, operarios y máquinas en planta:

|

|

Situación actual de las OFs (pendiente, en cola, en máquina, finalizada, ...).

|

|

|

Gestión de colas (planificación de carga de OFs, consulta de prioridades, ...).

|

|

|

Localización de operarios en planta (hora entrada, trabajo realizado, puesto, ...).

|

|

|

Trazabilidad del proceso productivo, producto, consumo de materiales, ...

|

|

|

Informes de producción por análisis combinado de elementos.

|

|

|

|

|

Permite monitorizar en tiempo real las actividades en planta:

|

|

Estado de máquina (ON/OFF, producción, avería, parada, mantenimiento, ...).

|

|

|

Presencia de los operarios (activo, de baja, disponible, no disponible, ...).

|

|

|

Velocidad de producción, productos en línea, clientes destino, ...

|

|

|

Resumen situación de la planta (x máquinas en producción en la línea A, ...).

|

|

|

Envío de mensajes / avisos de alarma al puesto de trabajo del operario.

|

|

|

|

|

|

Permite un seguimiento del control de la calidad de la producción:

|

|

Registro de valores de referencia.

|

|

|

Control por unidad de producción / de tiempo.

|

|

|

Variables máquina / producto.

|

|

|

|

Permite la elaboración de informes dinámicos y gráficas parametrizables.

|

|

|

Permite la exportación de los informes a otras aplicaciones (Word, Excel, HTML) o por e-mail desde Q-PLANT©.

|

|

|

Permite la interconexión con distintos sistemas de gestión (BPCS, ProdStar, SAP R/3, PG400, Navision, BAAN, JD Edwards, PeopleSoft, ERPs propietarios, ...)

|

|

Áreas y departamentos interesados en la gestión de datos en planta:

Copyright © 2004 Taired, T.A.I. S.L. Todos los derechos reservados.

Contáctenos

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()